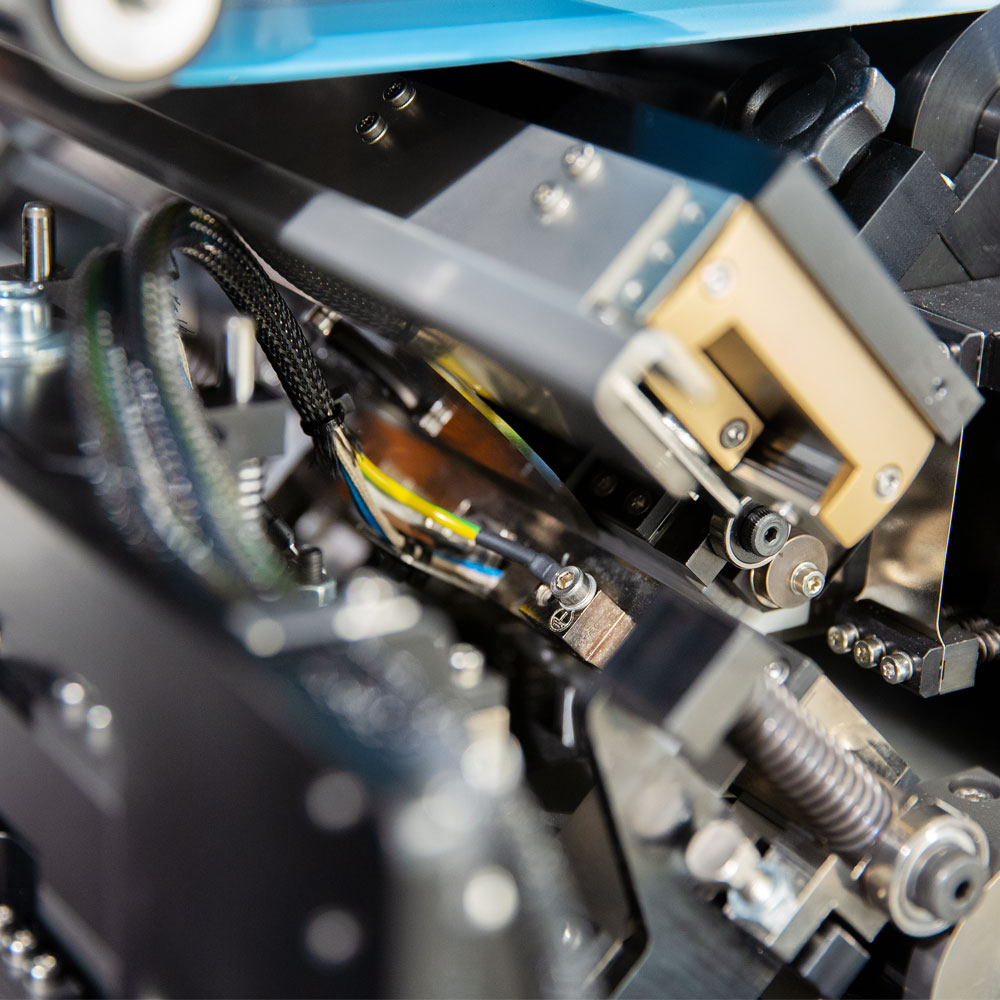

Modernes nachrüstbares Schneid- und Laminiermodul

Die berühmte Sofortbildkamera von Polaroid ist wieder da. Die Polaroidfilmfabrik in Enschede hat sich diesen Trend zunutze gemacht und die Produktion auf den klassischen Polaroid-Fertigungslinien stetig auf Millionen von Filmen pro Jahr erhöht.

Die charakteristischen Filmpatronen werden jetzt auf einer modernisierten Fertigungslinie hergestellt. Wir haben mit einem Nachrüstmodul für das Schneiden und Laminieren dazu beigetragen. Dank unserer robusten Lösung konnte Polaroid die OEE der Linie steigern.

Umfassendes Know-how

Das Schneiden von Filmen und das Laminieren dieser auf lichtempfindlichem Material erwies sich als entscheidender Schritt im Fertigungsprozess der neuen Filmpatronen. In diesem Rahmen haben wir ein neues Schneide- und Laminiermodul entwickelt. Es musste in die alte Linie passen, auf neue Technologien vorbereitet sein und aktuellen Sicherheitsrichtlinien entsprechen. Wir haben unser Fachwissen in den Bereichen Systemarchitektur, Mechatronik, Systemintegration und Industrialisierung genutzt, um ein zuverlässiges Modul zu verwirklichen. Nach einer gründlichen Systemanalyse haben wir Konzepte für die Hauptfunktionen Schneiden, Laminieren und Folienführung evaluiert und in ein Systemkonzept umgesetzt. Kriterien waren bewährte Technik, leichte Prüfbarkeit und Zuverlässigkeit.

highlights

- Zuverlässiges, wartungsarmes Modul

- Hohe Produktionsgeschwindigkeit

- Lange Lebensdauer

- Höhere OEE der Fertigungslinie

Robuste Lösung

Es stellte sich heraus, dass ein Kreismesser die beste Option für das Schneiden war. Gründe hierfür waren die gute Schnittqualität, die lange Standzeit und der einfache Werkzeugwechsel. Bei der Laminierung fiel die Wahl auf die bekannten „Hot Blocks“, für die jetzt moderne Materialien, u. a. für eine bessere Wärmeübertragung, verwendet werden. Die Materialführung war mit der bestehenden Technik möglich, bei der die Folien-Bahn unter Spannung durch das Modul gezogen und während der Bearbeitung festgeklemmt wird.

Ein Encoder auf der Hauptwelle ermöglicht die genaue Zeitsteuerung der verschiedenen Prozessschritte. Der Einsatz von Lager-spezifischen Blattfedern und Drehtechniken gewährleistet eine lange Lebensdauer. Das neue Modul kann mit hoher Geschwindigkeit (für ca. 180 Filme pro Minute) laufen und unterschiedliche Materialien verarbeiten, es hat eine lange Lebensdauer und ist weitgehend wartungsfrei. Auf diese Weise haben wir zu einer Steigerung der OEE (Operational Equipment Effectiveness) der gesamten Fertigungslinie von Polaroid beigetragen.

Erik Heijdens

eine Nachricht senden„Wir haben das Unmögliche möglich gemacht.“

Aufgrund begrenzter Volumenbudgets, vorhandener Schnittstellen und der Einführung neuer Produktionsverfahren, ist eine Nachrüstung bestehender Maschinen und Anlagen oftmals eine Herausforderung. Dies galt auch für das Polaroid-Projekt, das nicht ohne Grund unter dem Namen „Impossible Project“ neu belebt wurde. Durch den Einsatz unseres umfassenden Know-hows konnte das „Unmögliche“ aber doch noch möglich gemacht werden. Nach unserer Konzeptstudie haben wir innerhalb eines Jahres ein funktionierendes Modul geliefert.